基本的な事も含め、いろいろな研磨のことを知って頂ければ幸いです。

研削と研磨の違いについて

よく「研削」と「研磨」の違いについて質問されます。

大きい意味合いでは同じ言葉として使われますが、言葉の定義としては下記のようなものになります。

■研削

表面を物理的に削り、精度を出すことが目的。(平面度・平行度などの精度向上)

■研磨

表面をなめらかにするのが目的で形状は大きく変わらない。(面粗度の向上)

機械部品など精度が必要なものは「研削」で求められる幾何公差などの精度を出していきます。

装飾品や外観部品の最終仕上げに「研磨」を施し、見た目や手触り感を出していきます。

最近で言えば「iPhone」や「iPod」など、アップル社の製品のほとんどがこの「研磨」で仕上げられているのです。皆さんはご存知でしたでしょうか?

文字通り、ワークの平面部分に対し研削を施す加工のこと。

定盤は通常マグネット仕様になっており、磁性があるワークに対しては電磁チャッキングにより直接的なワークの保持が可能となります。

磁性が無いワークの場合はサブテーブルを使用するか、治具を使用してワークを保持します。

このような製品に適しています。

・平面度や平行度が必要なプレートや構造物

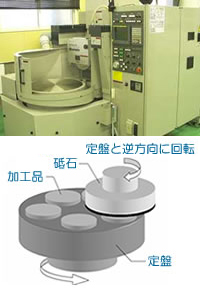

ロータリー研削とは回転するテーブルにワークをセットする平面研削加工の一つです。

平面研削がワークテーブルと砥石が平行に動くのに対し、ワークテーブルが回転して動くことにより、砥石がワークの面全体にかかる事で研削効率が上がるので、仕上げ研削前の粗加工などにも用いられますが、ロータリー仕上げ面のままでも使用されます。

ワークを回転させながらその外形を研削する研削加工の一つです。

旋盤加工後の後工程で用いられ、寸法精度や面精度、メッキ・焼入れ・溶射などの表面処理工程の前後に用いられます。

円筒研削が外形の研削を目的とするのに対し、内面研削はワークの内面を研削するのを目的としています。

使用用途は円筒研削と同じですが、機械加工業者さんでは機械の主軸テーパー部(工具を取り付ける部分)の内面を研削する事で加工時の振れ精度を向上したりする工夫もされています。

ラップと呼ばれる平面定盤にワークを置き、ワークと定盤の間に砥粒としてラップ剤(ダイヤモンド・炭化ケイ素・アルミナなど)を流し、テーブルを回転させワーク表面を削る研磨方法のことを言います。

通常、ワークをフリー(固定しない)で加工するため、素材が潜在的に持っている応力が発生せず、研削以上の平面度が得られます。

逆にフリーでの加工となるため、平面度で得られる精度と同じような平行度は理屈上出にくいと言われています。

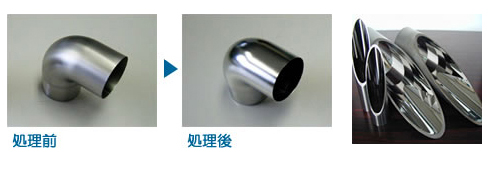

布製またはその他の材料で作られた研磨輪(バフ)に研磨剤を染み込ませたり表面に塗布し、回転させ、ワークを押し付けることで表面の面粗度を向上させる研磨の一つです。

メッキ前の下地処理にも使用されたりもします。

ちなみにワークが硬ければ硬いほど鏡面化しやすく、硬質クロムメッキ後にバフ研磨をするとピカピカの鏡面になります。

電解研磨とは?

電解研磨液と呼ばれる酸性の液体にワークを浸漬し、ワークを陽極、浸漬する容器を陰極として電流を流します。

するとワーク表面から鉄やニッケル原子が微量に溶け出し、ワーク表面がエッチングされます。

このような電気的なアシストを用いて表面を研磨する事を「電解研磨」といいます。

化学研磨とは?

化学研磨液と呼ばれる酸性の液体にワークを浸漬し、化学反応によりワークの表面を研磨することを「化学研磨」といいます。

| 電解研磨 | 化学研磨 | |

|---|---|---|

| 電極 | 必要 | 不要 |

| 研磨量 | 0.001mm〜0.005mm (1~5μm) |

0.001mm〜0.02mm (1~20μm) |

| 面粗度 | 0.0001レベル | 0.001レベル |

| 耐食性 | 良い | 普通 |

※研磨量は処理時間や条件で制御可能。

電解研磨

| メリット | 電気を利用することで狙いたい場所を狙い通りに研磨処理することが可能。 結果として少ないエッチング量でかなり細かい面粗度が得られる。 |

|---|---|

| デメリット | 必ず電極を必要とするため、電極を近づけられないような場所(細いパイプの内面など)は処理することができない。 また細い部分や薄い部分は電荷が集まりやすく、意図以上にエッチングされてしまったり、場合によってショートして穴があいてしまう危険もある。 |

化学研磨

| メリット | 電解研磨のように電極を必要としないため、液さえ触れさせる事ができればパイプの内面でもほぼ均一に研磨される。 |

|---|---|

| デメリット | 表面素地が大きくでこぼこしている場合、そのでこぼこしている部分を狙って平坦化する事が難しく、化学研磨で平坦化する場合は相当な量を削らないといけない。 |